- Otthon

- Termékek

- Alkalmazások

- Kondenzátorok háztartási gépekhez

- Kondenzátorok tápegységhez

- Kondenzátorok LED világításhoz

- Kondenzátorok mobil és DSL készülékekhez

- Kondenzátorok gépjárművekhez és járművekhez

- Kondenzátorok fotovoltaikus inverterekhez

- Kondenzátorok szélerőművekhez

- Kondenzátorok megújuló energiarendszerekhez

- Kondenzátorok indukciós fűtéshez

- Kondenzátorok orvosi berendezésekhez

- Kondenzátorok ipari vezérléshez

- Power Electric kondenzátorok

- Kondenzátorok vasúti szállításhoz

- Kondenzátorok intelligens hálózathoz

- Kondenzátorok egyetemi és kutatóintézetekhez (nagy energiájú fizika)

- Rólunk

- Hír

- Lépjen kapcsolatba velünk

-

- Kondenzátorok háztartási gépekhez

- Kondenzátorok tápegységhez

- Kondenzátorok LED világításhoz

- Kondenzátorok mobil és DSL készülékekhez

- Kondenzátorok gépjárművekhez és járművekhez

- Kondenzátorok fotovoltaikus inverterekhez

- Kondenzátorok szélerőművekhez

- Kondenzátorok megújuló energiarendszerekhez

- Kondenzátorok indukciós fűtéshez

- Kondenzátorok orvosi berendezésekhez

- Kondenzátorok ipari vezérléshez

- Power Electric kondenzátorok

- Kondenzátorok vasúti szállításhoz

- Kondenzátorok intelligens hálózathoz

- Kondenzátorok egyetemi és kutatóintézetekhez (nagy energiájú fizika)

Web Menü

- Otthon

- Termékek

- Alkalmazások

- Kondenzátorok háztartási gépekhez

- Kondenzátorok tápegységhez

- Kondenzátorok LED világításhoz

- Kondenzátorok mobil és DSL készülékekhez

- Kondenzátorok gépjárművekhez és járművekhez

- Kondenzátorok fotovoltaikus inverterekhez

- Kondenzátorok szélerőművekhez

- Kondenzátorok megújuló energiarendszerekhez

- Kondenzátorok indukciós fűtéshez

- Kondenzátorok orvosi berendezésekhez

- Kondenzátorok ipari vezérléshez

- Power Electric kondenzátorok

- Kondenzátorok vasúti szállításhoz

- Kondenzátorok intelligens hálózathoz

- Kondenzátorok egyetemi és kutatóintézetekhez (nagy energiájú fizika)

- Rólunk

- Hír

- Lépjen kapcsolatba velünk

Termék Keresés

Nyelv

Kilépés A Menüből

A CBB11 induktív fémes fólia polipropilén filmkondenzátor kanyargós folyamatának és utófeldolgozási technológiájának kutatása

A CBB11 induktív fémes fólia polipropilén filmkondenzátor kanyargós folyamatának és utófeldolgozási technológiájának kutatása

1.

A kanyargós folyamat kulcsfontosságú lépés a gyártási folyamatban CBB11 induktív fémes fólia polipropilén filmkondenzátor , és minősége közvetlenül befolyásolja a kondenzátor elektromos teljesítményét és mechanikai stabilitását. Ez a folyamat megköveteli, hogy a fémes film és a szigetelő dielektromos réteg váltakozva egy adott szerkezet szerinti tekercset, hogy szoros és egyenletes hengeres magot képezzen. Ez a folyamat rendkívül nagy pontosságot igényel a gyártóberendezések számára, és biztosítani kell, hogy a film feszültsége a tekercselési folyamat során állandó és mérsékelt maradjon. A túlzott feszültség könnyen okozhatja a film deformációját vagy a fémréteg károsodását, míg a túl kevés feszültség miatt a tekercsszerkezet laza lesz, befolyásolva a kondenzátor mechanikai szilárdságát és elektromos teljesítményét.

A kanyargós folyamat során a film igazításának ellenőrzése szintén döntő jelentőségű. A film minden egyes rétegének meg kell őriznie a pontos élek igazítását, és minden enyhe eltérés az elektromos mező egyenetlen eloszlását okozhatja a kondenzátorban, ezáltal befolyásolva annak ellenállási feszültségét és szolgálati élettartamát. A modern fejlett gyártóberendezések általában nagy pontosságú fotoelektromos igazítási rendszerrel vannak felszerelve, amely képes a film helyzetét valós időben megfigyelni és beállítani a kanyargós folyamat pontosságának biztosítása érdekében. Ugyanakkor a tekercselési sebességet is gondosan ellenőrizni kell. A túl gyors sebesség a filmstressz -felhalmozódást okozhatja, míg a túl lassú sebesség befolyásolja a termelés hatékonyságát.

A kanyargós környezet tisztaságát és hőmérsékletét és páratartalmát nem szabad figyelmen kívül hagyni. A tiszta környezet megakadályozhatja az idegen részecskék gördülését a filmrétegekbe, míg a megfelelő hőmérséklet és páratartalom elősegíti a film dimenziós stabilitását. Csak ezeken a pontos kontrollokon keresztül biztosítható a sebmag egységes és sűrű szerkezetének megszerzéséhez, jó alapot teremtve a későbbi folyamatokhoz.

2.

A sebhengeres magot forró sajtolással kell kialakítani, amely elengedhetetlen a kondenzátor szerkezetének stabilizálásához. A forró sajtolási folyamatot általában speciális berendezésekben hajtják végre, és a magfólia rétegei közötti ideális kötési állapotot pontosan szabályozott hőmérsékleten és nyomáson keresztül érik el. A hőmérsékletválasztásnak figyelembe kell vennie a polipropilén anyag tulajdonságait, amelyeknek biztosítani kell a rétegek közötti szoros kötés eléréséhez elegendő lágyítást, és elkerülni kell a túlzott hőmérsékletet, amely az anyag lebomlását vagy a fémréteg teljesítményének változásait okozza.

A nyomásparaméterek beállítása szintén óvatosságot igényel. A mérsékelt nyomás kiküszöböli a tekercselési folyamat során kialakult apró réseket és javíthatja a rétegek közötti érintkezést, de a túlzott nyomás film deformációt okozhat, vagy károsíthatja a fémréteg folytonosságát. A forró sajtolási idő szintén kulcsfontosságú változó. Gondoskodni kell arról, hogy elegendő idő legyen a hő egyenletes áthelyezéséhez a mag belsejébe, de nem szabad túl sokáig elkerülni a termelés hatékonyságának befolyásolását.

Az optimalizált forró sajtolási folyamat a mag stabil háromdimenziós hálózati struktúrává válhat, jelentősen javítva a kondenzátor mechanikai szilárdságát és dimenziós stabilitását. A jó forró sajtó kezelés javíthatja a filmrétegek közötti termikus érintkezést is, ami elősegíti a kondenzátor hőeloszlását a működés során. Ezenkívül ez a folyamat kiküszöböli a kanyargós folyamat során előállított belső stresszt és csökkentheti a kondenzátor használata során a stressz felszabadulása által okozott teljesítményváltozásokat.

3.

A forró sajtolás utáni magnak megbízható elektród -csatlakozást kell kialakítania mindkét végfelületen, amelyet általában fémpermetezés útján érnek el. Az elektróda kialakulási folyamata döntő szerepet játszik a kondenzátor alacsony érintkezési ellenállásának és jó áramvezetési képességének biztosításában. A permetezés előtt a mag végfelületét megfelelően kell kezelni, hogy a fémréteg szilárdan rögzíthető legyen. Ez magában foglalja a végső arc megtisztítását a lehetséges szennyező anyagok és oxidrétegek eltávolításához, és néha enyhe durván folyamatra van szükség a felület növeléséhez.

A fém permetezést általában termikus permetezési technológiával hajtják végre, ahol az olvadt fémrészecskéket nagy sebességgel permetezik a mag végfelületére. A spray -anyag megválasztásának figyelembe kell vennie annak vezetőképességét, forraszthatóságát és kompatibilitását a vékony fóliával. A fémréteg vastagságát a permetezési folyamat során kell szabályozni. A túl vékony növeli az érintkezési ellenállást, míg a túl vastag mechanikai feszültséget okozhat, vagy szükségtelen térfogatot okozhat.

A permetezési eljárásnak azt is biztosítania kell, hogy a fémréteg egyenletesen lefedje az egész végfelületet, elkerülve a fedetlen területeket vagy az egyenetlen vastagságot. A modern gyártósorok gyakran forgó permetezési technológiát használnak a mag állandó sebességgel történő forgatására a permetezési folyamat során, hogy egyenletes fémbevonatot kapjanak. A permetezés után általában a fémréteg kohéziójának és tapadásának javításához megfelelő kezelés utáni kezelés, például alacsony hőmérsékletű lágyítás szükséges.

A kiváló minőségű arc-elektródoknak alacsony ellenállású, magas mechanikai szilárdsággal és jó környezeti stabilitással kell rendelkezniük, hogy megbízható elektromos csatlakozásokat tartsanak fenn a kondenzátor élettartama alatt. Ennek a folyamatnak a minősége közvetlenül befolyásolja a kondenzátor egyenértékű sorozat ellenállását (ESR) és frekvencia jellemzőit, és ez az egyik legfontosabb link a kondenzátor nagy teljesítményének biztosítása érdekében.

Iv. Energizáló kezelési folyamat és javulása a kondenzátor teljesítményének

Az energizáló kezelés egy speciális folyamat az induktív fémes fólia polipropilén filmkondenzátorok gyártási folyamatában. Ha a névleges munkamódszernél magasabb elektromos mezőt alkalmaznak a kondenzátorra ellenőrzött körülmények között, a dielektromos teljesítmény optimalizálva és stabilizálódik. Ez a folyamat hatékonyan kiküszöböli a polipropilén filmben létező mikroszkopikus hibákat, és jelentősen javítja a kondenzátor megbízhatóságát és hosszú távú stabilitását.

Az energizációs folyamat során a feszültség alkalmazásának egy gondosan megtervezett lendületes eljárást kell követnie, általában lassú lépésről lépésre történő fellendülési módszert alkalmazva, hogy a kondenzátor fokozatosan alkalmazkodjon a nagy elektromos mező szilárdságához. A feldolgozási környezet hőmérséklet -szabályozása szintén nagyon fontos. A megfelelő hőmérséklet elősegítheti a dielektromos anyag molekuláris szerkezetének beállítását, de a túl magas hőmérséklet az anyag tulajdonságaiban változásokat okozhat. Az energizációs időnek elég hosszúnak kell lennie a kezelési hatás biztosításához, de nem lehet túl hosszúnak ahhoz, hogy elkerülje a termelés hatékonyságát.

A tudományosan megtervezett energizáló kezelés számos teljesítményjavítást eredményezhet: "javíthatja" a dielektrikum gyenge pontjait, és stabil szigetelő struktúrát képezhet ezeken a területeken, ha a helyi kisülést ellenőrzött körülmények között indukálják; Ez a folyamat kiegyensúlyozhatja az elektromos mező eloszlását a dielektrikumban, és csökkentheti a helyi terepi szilárdsági koncentráció jelenségét; Az energizáló kezelés stabilizálhatja a kondenzátor kapacitási értékét és csökkentheti a paraméterek eltolódását a későbbi használat során.

Érdemes megjegyezni, hogy az energizáló kezelés hatása tartós, ami jelentősen meghosszabbíthatja a kondenzátor élettartamát és javíthatja megbízhatóságát a durva környezetben. Noha ez a folyamat növeli a gyártási költségeket és az időt, ez elengedhetetlen kulcsfontosságú lépés a kiváló minőségű kondenzátorok előállításához.

V. Minőség-ellenőrzési módszerek a kanyarodáshoz és az utófeldolgozáshoz

Annak biztosítása érdekében, hogy az induktív fémes fólia polipropilén filmkondenzátorok kanyargós és utófeldolgozási folyamatait elérjék a várt eredményeket, szigorú minőség-ellenőrzési rendszert kell létrehozni. Ennek a rendszernek több linket kell tartalmaznia, például online észlelést, folyamatfigyelést és kész termékvizsgálatot egy átfogó minőségbiztosítási hálózat létrehozása érdekében.

A kanyargós folyamatban a filmfeszültség és az igazítás valós idejű megfigyelése alapvető követelmény. A fejlett berendezések általában nagy pontosságú érzékelőkkel és visszacsatolási rendszerekkel vannak felszerelve, amelyek valós időben képesek beállítani a folyamatparamétereket. A kanyargós minőség vizuálisan kiértékelése érdekében rendszeresen mintának kell lennie és ellenőrizni a kanyargós mag keresztmetszeti szerkezetét. A forró sajtolási folyamat megköveteli a kulcs paraméterek, például a hőmérséklet, a nyomás és az idő megfigyelését, hogy biztosítsák a feldolgozási feltételek konzisztenciáját az egyes termékkészleteknél.

A végfelület elektróda képződési folyamatához az érintkezési ellenállás tesztelése és a vizuális ellenőrzés általában használják a minőség -ellenőrzési módszereket. A permetezési minőséget ki lehet értékelni az elektród vezetőképességének mintavételével és mérésével, valamint a bevonat egységességének megfigyelésével. A felhatalmazási folyamat megköveteli az egyes termékek tételének feldolgozási paramétereinek rögzítését és a feldolgozási hatás ellenőrzését egy ellenállási feszültségvizsgálaton keresztül.

A végleges minőség -ellenőrzésnek tartalmaznia kell a kulcsfontosságú paraméter -teszteket, például a kondenzátor kapacitását, a veszteség szögét, a szigetelési ellenállást és az ellenállás feszültségszilárdságát. A nagy megbízhatósági követelményekkel rendelkező alkalmazásokhoz a termék teljesítményének átfogó értékeléséhez a környezeti tesztek és a gyorsított élettesztek is szükségesek. A teljes minőségi nyomon követhetőségi rendszer létrehozásával az egyes kondenzátorok teljesítményadata társítható a termelési folyamat paramétereinek, amelyek adat -támogatást nyújtanak a folyamat optimalizálásához.

AJÁNLOTT TERMÉKEK

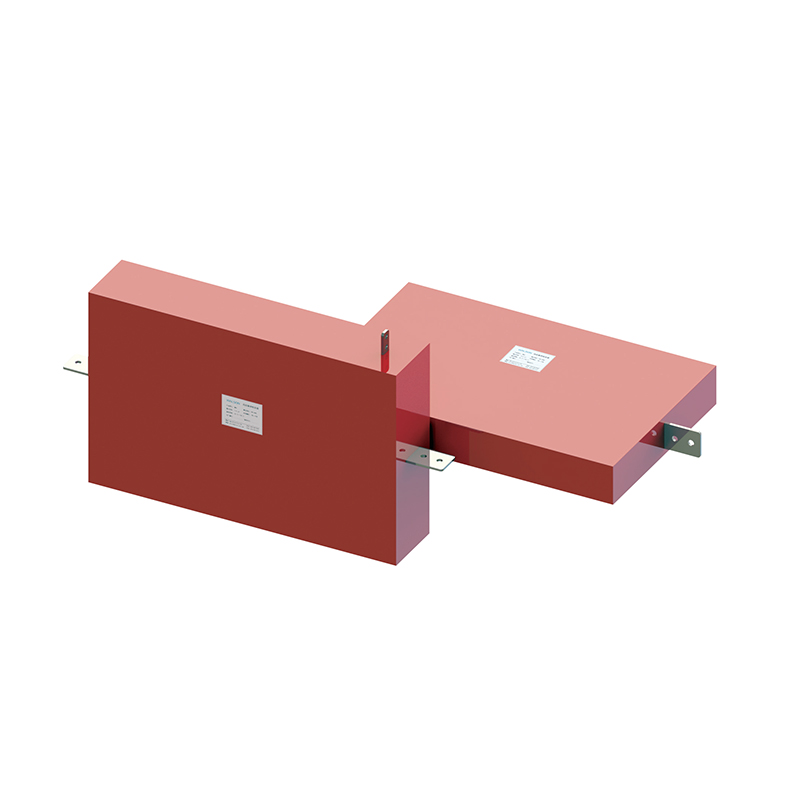

-

WPH seires nagyfeszültségű impulzuskondenzátor

Jellemzők: Szigetelt ház, száraz típus F... Továbbiak megtekintése

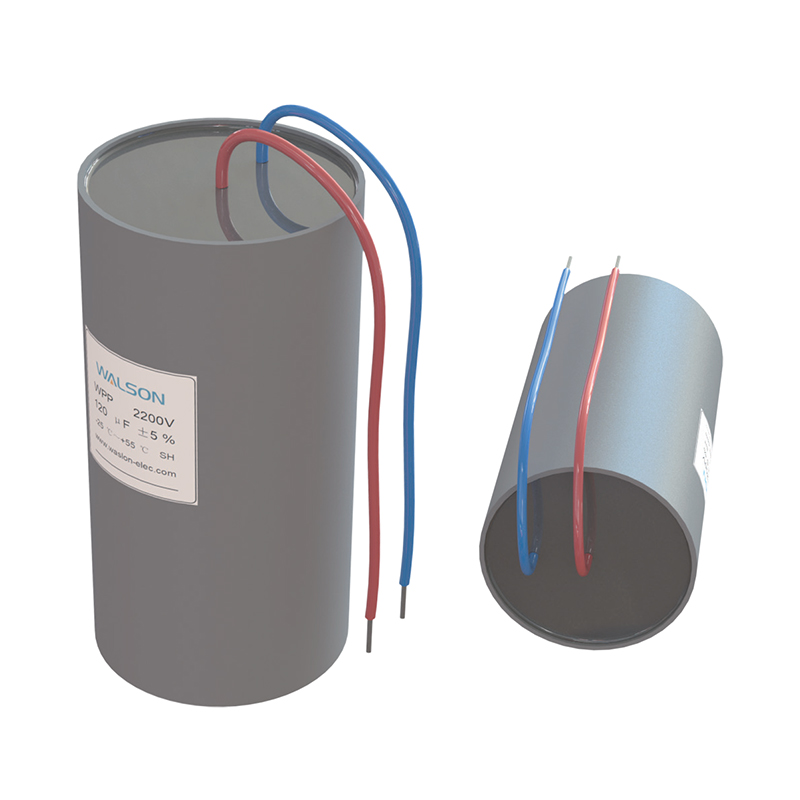

-

WPP sorozatú fémezett polipropilén film impulzuskondenzátor

Jellemzők: Száraz kapszulázva hengeres műanyag... Továbbiak megtekintése

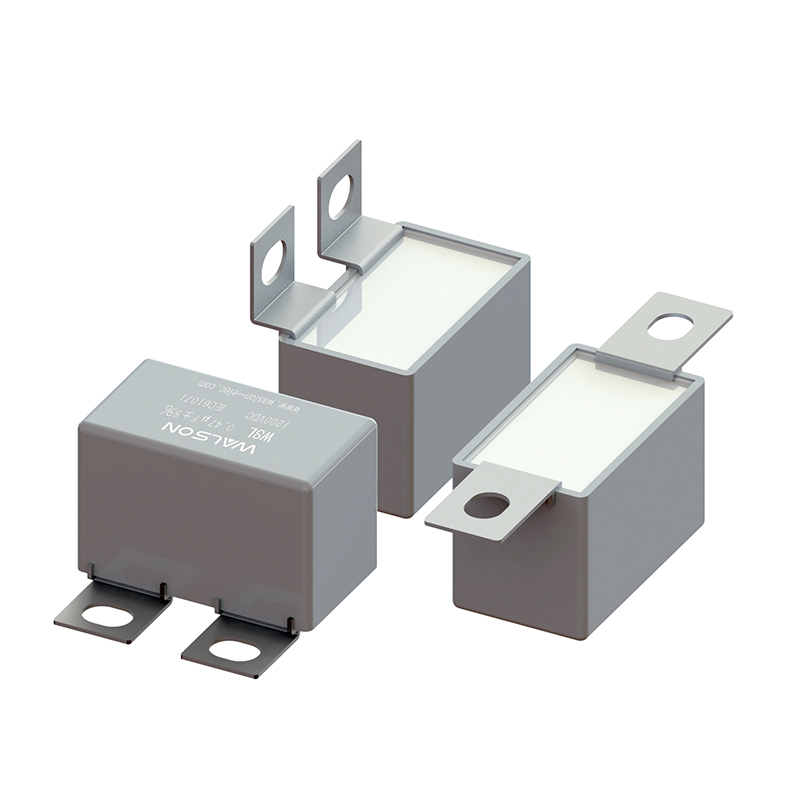

-

WSL sorozatú Snubber kondenzátor IGBT-hez (Lug Terminals)

Jellemzők: Magas hőmérsékletnek ellenálló PP f... Továbbiak megtekintése

-

WAS sorozatú lezárt egy-/háromfázisú AC szűrőkondenzátor

Jellemzők: Fémezett polipropilén fólia nagy te... Továbbiak megtekintése

- Cím: No. 22, Xingye Road, Changjing Town, Jiangyin, Wuxi City, Jiangsu tartomány

- Irányítószám: 214104

- Telefon: +86 - 138 1203 1188

- Tel: +86-0510-88719928-805

- Fax: +86 - 0510 - 88719928

- E-mail: [email protected] / [email protected]

- Otthon

- Termékek

- Alkalmazások

- Kondenzátorok háztartási gépekhez

- Kondenzátorok tápegységhez

- Kondenzátorok LED világításhoz

- Kondenzátorok mobil és DSL készülékekhez

- Kondenzátorok gépjárművekhez és járművekhez

- Kondenzátorok fotovoltaikus inverterekhez

- Kondenzátorok szélerőművekhez

- Kondenzátorok megújuló energiarendszerekhez

- Kondenzátorok indukciós fűtéshez

- Kondenzátorok orvosi berendezésekhez

- Kondenzátorok ipari vezérléshez

- Power Electric kondenzátorok

- Kondenzátorok vasúti szállításhoz

- Kondenzátorok intelligens hálózathoz

- Kondenzátorok egyetemi és kutatóintézetekhez (nagy energiájú fizika)

- Rólunk

- Hír

- Lépjen kapcsolatba velünk

Szerzői jog és másolat; Wuxi Walson Electronics Co., Ltd. Fémezett film kondenzátor kínai gyártók